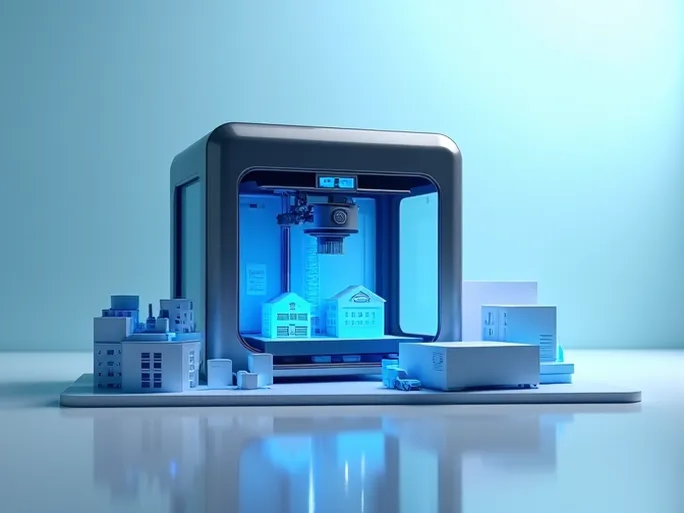

未来的工厂场景正在发生根本性变革——传统堆满零部件的庞大仓库将被灵活的3D打印设备取代,实现按需定制化生产。这一愿景正通过SAP与Stratasys的战略合作加速落地。

共建创新实验室网络

为推进增材制造技术普及,SAP与Stratasys联合构建了分布式3D协同创新实验室体系。该合作旨在通过实际应用场景,向产业链伙伴展示3D打印技术对供应链优化的三大核心价值:

- 设计周期压缩: 实体原型制作时间缩短60%以上,显著提升市场响应速度

- 生产流程数字化: 以文件传输替代物理运输,实现全球协同制造

- 库存结构优化: 按需生产模式使零部件库存量降低30%-50%

物流巨头的实践探索

国际物流企业UPS早在2015年就开始布局3D打印应用,在其全美门店部署Fast Radius的打印工作站,并于路易斯维尔枢纽建立专业打印中心。2017年与SAP合作的端到端解决方案,实现了从订单接收到产品交付的24小时闭环。

技术发展双面性

尽管3D打印在航空航天领域已实现钛合金构件批量生产,在医疗行业完成个性化假体定制,但仍面临材料性能局限、设备投入成本高、专业人才短缺等挑战。行业专家指出,随着金属打印技术成熟和复合材料的研发突破,这些瓶颈有望在未来3-5年内得到缓解。

从产业发展趋势看,3D打印技术正在推动制造业向分布式、个性化方向转型。这种变革不仅改变产品制造方式,更将重构全球供应链格局。企业需要建立适应快速原型开发的组织架构,才能充分释放这项技术的潜在价值。