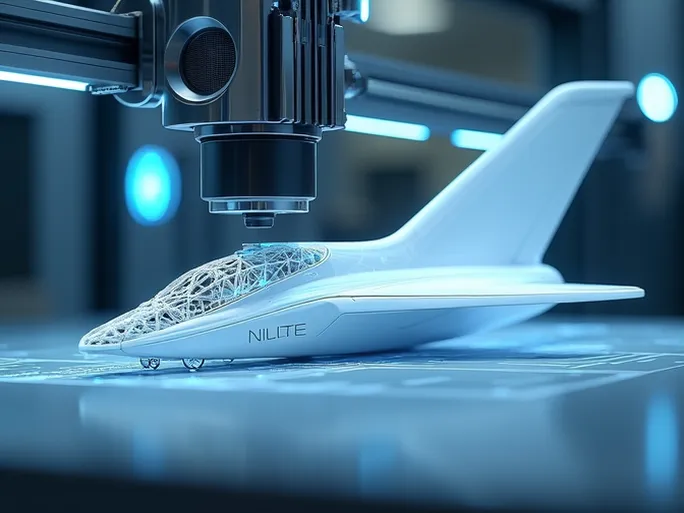

未来的飞机制造车间里,传统复杂的装配线将被几台精密3D打印机取代,这些设备正持续"打印"出飞机部件。这种曾被视为科幻的场景,如今正逐步成为现实。然而在航空领域,安全始终是不可逾越的红线。虽然3D打印技术承诺降低成本并提升生产效率,但其能否获得美国联邦航空管理局(FAA)的认可,成为决定该技术能否大规模应用的关键因素。

航空制造的颠覆性变革

航空制造业始终在追求更轻量化、更高强度且更具经济性的材料和工艺。传统锻造与机加工方法不仅消耗大量原材料,还会产生可观废料。相比之下,增材制造技术通过逐层堆叠材料的方式,能精确制造复杂形状部件,显著减少材料浪费并实现轻量化设计。

挪威钛业公司开发的创新3D打印工艺,采用钛丝替代钛粉作为原材料,既提升打印速度又降低成本。该公司已与波音主要分包商Spirit AeroSystems建立深度合作,彰显3D打印技术在大型结构件制造领域的巨大潜力。

成本优势与质量管控的双重考验

3D打印部件较传统制造可降低约30%成本,这对成本敏感的航空制造商极具吸引力。但FAA对部件质量一致性提出严苛要求——航空安全不容妥协,任何细微缺陷都可能导致严重后果。因此监管机构必须确保3D打印部件在所有工况下都能保持性能稳定,这需要对整个制造过程实施严格监控。

安全监管的不可妥协性

虽然新技术发展常受监管制约,但航空领域的安全红线不容突破。增材制造实验室因未达安全标准而关停的案例,充分印证了监管的必要性。企业在技术创新与效率提升的同时,必须全面评估安全风险,做好应对审查与挫折的准备。

德勤提出的质量保证金字塔模型为3D打印质量控制提供了系统框架:

- 构建规划: 需对设计、材料、参数及工艺进行全方位规划,包括材料选择、打印方向优化等

- 构建监控: 实时监测温度、振动等关键参数,及时纠正异常

- 反馈控制: 通过检测分析持续优化工艺流程

- 原材料与校准: 严格把控材料质量,定期校准设备

- 信息管理: 建立完善的数据收集与分析系统

审批瓶颈与技术突破的平衡

3D打印虽能加速原型测试,但监管审查可能抵消效率优势。FAA审批迟缓部分源于行业标准缺失——与传统工艺不同,3D打印涉及多元技术与材料,制定统一标准面临挑战。监管机构还需评估部件在极端环境下的长期耐久性,这些都需要大量时间验证。

面对挑战,航空制造商需采取多维度策略:与监管机构建立协作关系、完善质量控制体系、持续研发创新技术,并做好长期投入准备。毕竟航空级3D打印技术的成熟应用需要循序渐进的过程。

展望未来发展路径

这项技术为航空业带来降本增效与轻量化设计的双重机遇,但质量管控、标准认证等挑战仍需攻克。随着技术进步与标准完善,3D打印将不仅用于非关键部件,更将拓展至大型结构件制造,最终可能重塑整个航空制造范式。

航空制造业对3D打印的探索,本质是创新与安全的辩证统一。尽管面临监管挑战,该技术在成本与效率方面的优势仍令人期待。唯有通过持续的技术完善与严谨的质量管控,才能推动航空制造迈向智能化、高效化的新时代。