在瞬息万变的零售市场中,高效精准满足客户需求已成为企业制胜关键。对服装定制巨头Cutter & Buck而言,订单拣选效率的提升不仅关乎成本控制,更直接影响客户满意度和市场竞争力。这家总部位于西雅图的知名企业通过自动化技术实现了拣货效率的飞跃式突破。

疫情催生转型契机

疫情期间,Cutter & Buck位于华盛顿州的配送中心面临严峻挑战。电子商务订单激增与劳动力短缺的矛盾,使企业难以应对假日高峰需求。公司高管团队甚至亲自参与三层拣选模块的订单处理,这次经历让管理层深刻意识到效率升级的紧迫性。

首席执行官乔尔·彼得·弗里特回忆:"2021年假期,我们的电商业务增长远超预期。经过分析评估,我们发现必须通过生产力突破来支持未来销售增长,这促使我们开始关注下一代拣选自动化系统。"

全渠道业务的双重挑战

作为多渠道销售商,Cutter & Buck需要同时处理两种拣选流程:一是面向终端消费者和零售商的非定制服装配送;二是为刺绣生产区提供正确SKU的定制订单拣选。传统方式已无法满足快速增长的业务需求,特别是在销售旺季。

公司执行董事斯科特·桑普特表示:"我们始终以卓越服务和快速交货为傲,但拣选环节的瓶颈问题亟待解决。自动化不仅能提升效率,还能将人力资源调配到刺绣等增值服务岗位。"

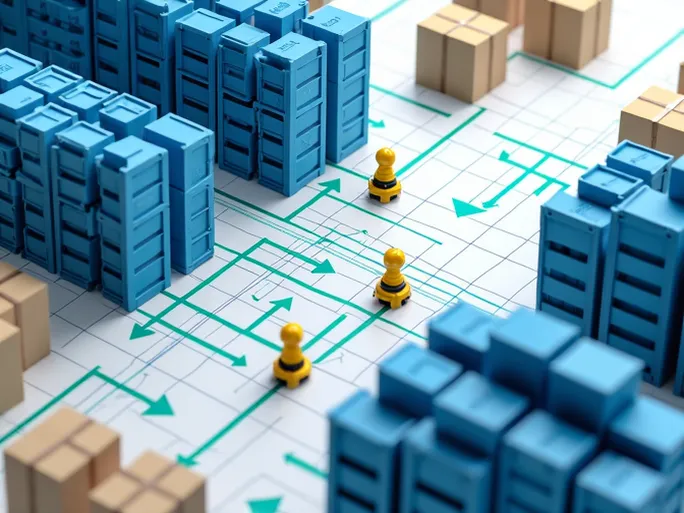

AutoStore系统带来变革

经过全面评估,Cutter & Buck最终选择了AutoStore机器人自动化存储检索系统(AS/RS),该系统于2023年8月在伦顿工厂投入使用。项目包含仓库管理系统(WMS)与执行系统(WES)的深度集成,通过专业软件实现补货、订单分配等流程的自动化管理。

效果立竿见影:在销售旺季,原本需要30名员工的拣选工作,现在仅需12人即可完成。桑普特指出:"系统不仅保证了我们始终如一的当日发货能力,更显著缩短了刺绣流程时间,整体周转速度得到全面提升。"

"货到人"模式优势显著

AutoStore系统采用"货到人"(GTP)原则,拣选员只需在固定工作站操作。54个机器人在高密度存储网格中快速检索料箱,配合可视化灯光指引,使新员工仅需10分钟培训即可上岗。

系统包含11个工作端口、34,000个存储位,设计容量可满足未来五年增长需求。对于直接面向消费者的订单,货物直接拣选至运输箱;定制订单则通过专用手提袋转运至刺绣区,原需三天的在制品存储区现已改造为其他用途。

系统集成的智慧选择

为确保项目快速落地,公司采用预建连接器的集成软件解决方案,避免了复杂的系统硬编码。WMS继续管理接收、补货等常规功能,WES则专注于自动化流程控制,两者通过中间件实现数据无缝交互。

桑普特强调:"补货流程现已实现智能化管理。当系统检测到库存不足时,会自动触发补货指令,确保订单处理不中断。"

服务水平的本质提升

虽然人力需求减少超50%,但项目核心目标在于消除瓶颈而非单纯裁员。弗里特总结道:"最大成就是打通了从拣选到装饰的全流程效率瓶颈,使客户能够获得更快的交付体验。在这个自动化平台上,我们还有持续优化的空间。"

在当今零售行业,提供高质量产品仅是基础,跨渠道的快速精准履约能力才是核心竞争力。Cutter & Buck的自动化实践证明,技术创新能够同时实现效率提升与服务升级的双重目标。