在高压灭菌环境下,食品包装袋突然破裂不仅会造成产品损失,更可能引发安全隐患。PA/PP共挤膜作为食品包装的关键材料,其韧性直接关系到产品的安全与品质。如何提升这种薄膜的抗穿刺、抗撕裂性能,使其更好地适应不同应用场景?本文将深入探讨PA/PP共挤膜的三种增韧方案。

PA/PP共挤膜的应用特性

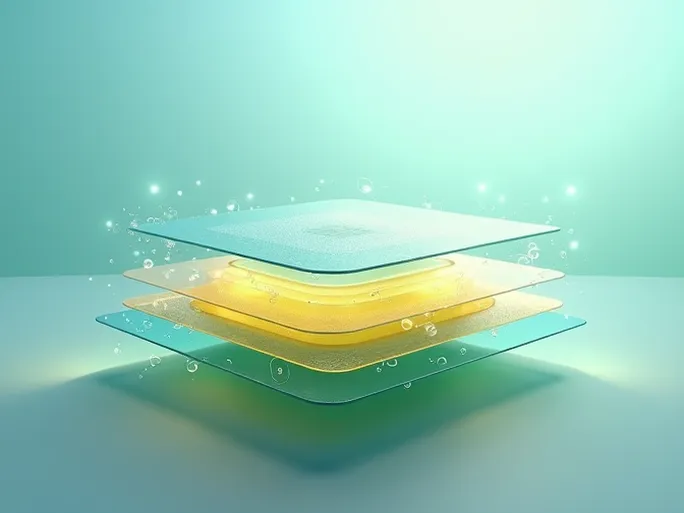

PA/PP共挤膜凭借PA层卓越的阻隔性能和PP层良好的热封性及成本优势,在食品包装领域应用广泛,尤其适用于肉类、熟食、调味品等需要高温杀菌、真空或常温保鲜的食品。其典型结构为PA层→粘结层(PP基)→PP层。然而,膜的整体韧性直接影响其抗穿刺、抗撕裂能力以及加工适应性,因此,选择合适的增韧方案至关重要。

增韧核心:兼顾相容性与耐受性

PA/PP共挤膜的增韧需要综合考虑层间相容性与工况耐受性。理想的增韧剂应与PA或PP基材具有良好的相容性,同时满足耐高温、耐老化等要求,以避免因增韧剂迁移而导致的膜层粘连或性能下降。

分场景增韧方案详解

1. 耐高温、耐老化场景:SEBS与SEBS-g-MAH复合体系

- 适用场景: 121℃高温杀菌或户外避光包装

-

增韧原理:

- 高流动性SEBS可显著提升抗穿刺强度20%~30%,并确保在-20℃的低温环境下不会发生脆裂

- SEBS-g-MAH通过酸酐基团与PA端氨基及PP极性位点发生反应,从而增强层间粘结力

- 氢化结构赋予材料优异的耐热氧化老化性能

- 适配层: PA层、粘结层、PP层通用

- 配比建议: SEBS 3%~5% + SEBS-g-MAH 2%~3%

2. 非耐高温、短时保鲜场景:POE与PP-g-MAH组合

- 适用场景: 常温真空或短期保鲜包装

-

增韧原理:

- POE与PP具有良好的相容性,能够显著提升PP层的抗撕裂性

- PP-g-MAH作为增容剂,能够改善POE/PP界面结合

- 适配层: 以PP层和粘结层为主

- 配比建议: POE 5%~8% + PP-g-MAH 3%~4%

3. 兼顾高低温、耐老化与成本控制场景:POE + SEBS + PP-g-MAH三元协同体系

- 适用场景: 冷链运输或长保质期食品包装

-

增韧原理:

- 结合了POE的成本优势与SEBS的耐高温、耐老化特性

- PP-g-MAH协调多组分相容性,保障层间粘结与整体韧性

- 适配层: PA层、粘结层、PP层通用

- 配比建议: POE 3%~4% + SEBS 2%~3% + PP-g-MAH 2%~3%

工艺优化要点

除了选择合适的增韧方案,优化共挤工艺同样至关重要:

- 共挤温度控制: PA层240~260℃,粘结层220~240℃,PP层200~220℃

- 基材选型: PA层优先选用粘度2.7~3.0的PA6,PP层选用熔指2~5g/10min的均聚PP

- 助剂搭配: 添加0.1%~0.3%抗氧剂(如1010+168),防止高温加工中增韧剂降解

PA/PP共挤膜的增韧是一项系统工程,需要综合考虑应用场景、材料特性和工艺控制。通过选择合适的增韧方案并优化生产工艺,可以显著提升PA/PP共挤膜的性能,从而为食品安全保驾护航。